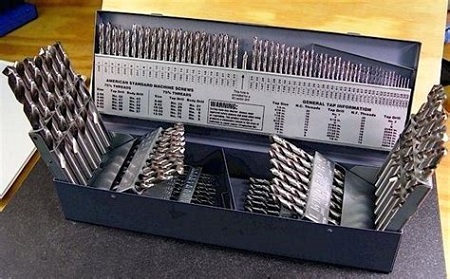

متهها ازلحاظ ساختار و موارد استفاده دارای تنوع بسیار زیادی هستند. به همین علت باید برای هر کاربرد، از مدلی که خاص آن فعالیت طراحی و ساختهشده است، استفاده کرد. با انتخاب نامناسب و یا استفاده نا بهجا در برخی مواقع موجب شکستن مته باعث بروز خطراتی برای اپراتور میشود، بنابراین بسته به نوع متریالی که باید سوراخکاری شود جنس مته را انتخاب نمود. با این کار مطمئن خواهید شد که حفره ایجادشده بدون اشکال بوده و همچنین اپراتور و تجهیزات مورداستفاده نیز آسیبی نخواهند دید.

در ادامه به بررسی و شناخت جنس متههای دریل خواهیم پرداخت.

فلزات ساخت مته دریل:

برای ساخت مته انواع متنوعی از فلزات وجود دارند و هرکدام از آنها برای نوع خاصی از متریال مناسب هستند. برای انتخاب بهتر مته مهم است که اول از جنس سطح سوراخکاری و سپس با شناخت نقاط قوت و ضعف هر نوع از فلزات ساخت مته، مطلع شوید.

مته دریل با فولاد پُرکربن :(High Carbon steel)

این نوع از متهها از فولاد پرکربن یا بهاصطلاح کربن بالا که 50 درصد کربن دارند، ساخته میشوند. به دلیل مقاومتی که در هنگام سایش یا سوراخکاری دارند کمتر نیاز به تیز شدن دارند و جهت متریال های فلزی با سطح نازک و همچنین چوبهای سخت استفاده میشود. این نوع متهها ازلحاظ قیمت با متههای دریل فولاد کمکربن در یک سطح هستند اما گزینه بهتری جهت انجام سوراخکاریهای خانگی و عمومی محسوب میشوند.

مته دریل با فولاد کمکربن :(Low Carbon steel)

یکی از مزیتهای جنس این نوع مته قیمت بسیار ارزان آن است. مته فوق ساخته از فولاد کمکربن که در آن حداکثر 15% کربن استفادهشده است بسیار مناسب برای سوراخکاری در چوبهای نرم میباشند و معمولاً جهت بهبود عملکردشان بهطور مداوم نیاز به تیز شدن دارند. استفاده از این نوع مته برای فلزات و چوبهای سخت توصیه نمیشوند.

نمیشوند.

مته دریل کاربید:

بلور الماس چندلایه (PCD) از مواد بسیار سخت است که مقاومت زیادی در برابر سایش دارد. این مواد از لایههای ریز کربن (که در حالت فشردگی تشکیل الماس میدهند) تشکیل میشوند. این لایهها معمولاً در حدود 5/0 میلیمتر ضخامت دارند. همچنین اکثراً درونپوششی از ماده خاکستری از جنس کاربید تنگستن قرار دارند. متههایی که نوک آنها از کاربید تشکیلشدهاند، در سرعتهای بالا توانایی تحمل گرما را نسبت به دیگر مته دریلها دارند. به همین علت آنها را میتوان جهت سایش فولادهای سخت با سطح نازک و چوبهای سخت استفاده کرد. باید به این نکته توجه داشت که به دلیل شکننده بودن این تراشه، در هنگام کار با مراقب زیاد آن را در دست بگیرید.

مته دریل با فولاد سرعتبالا :(High-Speed Steels)

فولاد تند بر یا HSS از پرکاربردترین ماده جهت تولید ابزار برشی هستند که بهوسیله آنها با سرعت 40 تا 50 m/min میتوان قطعات را برش داد یا سوراخکاری کرد. اجزا تشکیلدهنده این نوع فولاد شامل 18% شامل تنگستن یا مولیبدن (بهمنظور افزایش سختی حرارتی ابزار)4% شامل کروم (برای افزایش استحکام ابزار در برابر تغییر طول) و 1% شامل وانادیوم (که بهمنظور افزایش مقاومت ابزار در برابر خوردگی) است.

مته HSS ساختهشده با این مشخصات متالورژیکی، دارای مقاومت بسیار بالاتری نسبت به فولاد پرکربن است و این مسئله به آن اجازه میدهد که در سایشهای منجر به سوراخ کردن با سرعت بسیار بالاتری عملیات را انجام دهد و ساختار اولیه مته تا مدتهای زیادی حفظ شود.

مته دریل کبالت :(Twist Drill Coballt)

نوعی فولاد سرعتبالاست که دمای بالابر روی آن بیاثر است به همین علت از مته کبالت جهت سوراخکاری آهن، فولادهای آلیاژی، استیل بگیر و نگیر و فولادهای استنلس استیل یا ضدزنگ استفاده میشود. یکی از ایرادات کبالت تُردی و شکنندگی زیاد آن نسبت به فولاد سرعتبالا یا HSS میباشد.

مته دریل الماسه:

مته کریستالی یا مته الماسه از سختترین مواد (Poly Crystalline Diamond) ساختهشدهاند. ازلحاظ ساختار تولید، این نو همانند متههای کاربید است تنها تفاوت آن پوشانده شدنش با ذرات الماس است. نحوه عملکرد مته الماسه برخلاف دیگر متههاست. بدین معنا که دیگر متهها با سایش سطح کار منجر به حفر سوراخ میشوند درحالیکه مته الماسه باخرد کردن سطح متریال منجر به حفر میشود. به همین علت برای مته زنی سطوح سخت نظیر گرانیت، کاشی و سرامیک، سنگ، پشمشیشه، سنگ مرمر، شیشه و فلزات سنگین مناسب میباشد.

پوشش قسمت برش مته:

پوشش قسمت ساینده مته باعث مقاومتر شدن، روغنکاری ساده و صیقل بیشتر نسبت به فلز اصلی که در ساخت مته بهکاررفته میشود. درواقع میتوان گفت بهبود کیفیت برش، دوام و طول عمر مته ارتباط مستقیمی به نوع پوشش آن دارد. ازجمله پوششهای رایج مته دریل میتوان به اکسید سیاه، تیتانیوم نیترید (TiN)، تیتانیوم نیترید آلومینیوم (TiNA) و نیترید زیرکونیوم (ZrN) اشاره نمود.